皆さんもきっと一度は手にしたことがあるビーズ。その中でも、ガラスで出来た小さなビーズを「グラスビーズ」といいます。グラスビーズは大きさや形によって、丸小、丸大、竹といったたくさんの種類が存在します。

皆さんもきっと一度は手にしたことがあるビーズ。その中でも、ガラスで出来た小さなビーズを「グラスビーズ」といいます。グラスビーズは大きさや形によって、丸小、丸大、竹といったたくさんの種類が存在します。

日本のグラスビーズは、品質の高さから国内はもちろん世界中で支持されています。この、評価されているグラスビーズですが、製造会社が国内にたった3社しかないことをご存じでしょうか?

そのうちの1社に、ビーズをつくる職人の技術を守り抜いている、広島のビーズメーカー「トーホー株式会社」があります。トーホーは昭和26年にグラスビーズの会社として創業、10000種類を超えるグラスビーズの製造を行っています。このトーホーのグラスビーズは、手芸屋さんにいけば必ず目にすることができるほど日常に潜んでいながら、その品質の高さから高級ブランドやブライダルドレスコレクションにも使用され世界中で愛されています。

大切に扱いたくなるトーホーのビーズ

大切に扱いたくなるトーホーのビーズ

トーホーのグラスビーズに興味を持った私たちは、よりビーズの知識を深いものにするため、製造工場の見学をさせて頂きました。ビーズが出来上がる工程を見るのはもちろん初めてで、工場を訪れてまず思ったことは、小さなビーズを扱っているにはとても大きな工場だということ。しかし、この小さなビーズを作り出すのに多ければ30もの工程が必要なこと、また複雑な製造方法を知ることで納得させられました。

グラスビーズは、元となるガラス原料と着色原料などを調合し、それを溶かして混ぜ合わせていきます。熱せられたガラスの塊を自由自在に操る熟練された職人技、この混ぜ合わせる作業はとても印象に残っています。炉で溶かされたガラスは、台の上にのせるとマグマのようにゆっくり流れるように広がり、その溶けたガラスはハサミのような道具1本で素早くまとめられていきます。職人の手にかかると滑らかに形を変えていき、見ていてワクワクさせられるものがありました。

グラスビーズは、元となるガラス原料と着色原料などを調合し、それを溶かして混ぜ合わせていきます。熱せられたガラスの塊を自由自在に操る熟練された職人技、この混ぜ合わせる作業はとても印象に残っています。炉で溶かされたガラスは、台の上にのせるとマグマのようにゆっくり流れるように広がり、その溶けたガラスはハサミのような道具1本で素早くまとめられていきます。職人の手にかかると滑らかに形を変えていき、見ていてワクワクさせられるものがありました。

次に、混ぜ合わされたはガラスは細く長い棒状にされていきます。工場の端から端まで続くほどの長い棒状にされる光景は、思っていたビーズの製造工程とはかけ離れたものでした。この時点で棒の中には空洞ができているのだから不思議なものです。このガラスの棒をカットして、私たちの知る、ほぼビーズの大きさと形になります。この後に再度加熱し角に丸みをつけ、洗浄と艶出しの加熱、着色などの仕上げの工程を繰り返し、最後は人の目で仕上がりを確認してグラスビーズが完成します。

見学をさせていただくまでは、原材料のガラスを機械に入れ、機械によってビーズが完成されているのだとばかり思っていました。ビーズの製造工程は、意外にも人の手を要する部分が多くあるということに驚きました。普段何気なく使用するビーズの一粒一粒に技術が含まれており、重みを感じさせられる見学となりました。

完成したトーホーのビーズには、2つの特徴があります。

完成したトーホーのビーズには、2つの特徴があります。

特徴1 ビーズの穴が大きい

特徴2 形状にバラつきが少ない

ビーズを使って刺繍やハンドメイドのアクセサリーを作る時、ビーズに数回糸を通したいけど小さな穴には針が通らない…大量に使うビーズに小さいサイズのものが混ざっていて選別に手間がかかった…こんなことを体験したことはありませんか?この問題をできる限り解消させたいという想いが、このトーホービーズを作り出しました。作品の見た目を良くすることはもちろん、ビーズを扱う人にとってとても嬉しい特徴です。

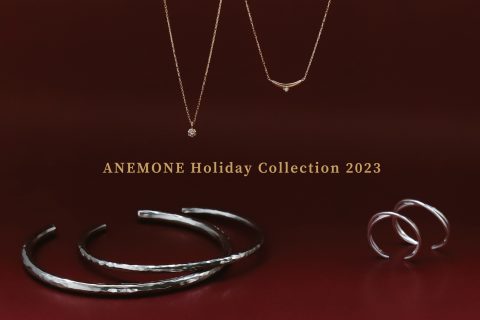

「TOHO BEADS×ANEMONE」のピアスがついに実現

「TOHO BEADS×ANEMONE」のピアスがついに実現

パーツと組み立てはトーホービーズ、それを活かすデザインをアネモネで行い、『TOHO BEADS×ANEMONE』というコラボ商品が完成しました。ビーズで線を紡ぎ、穴に何度も糸やテグスを通し、幾重にも線が交差するデザインは、形状にバラツキが少ないトーホーのビーズからこそできるデザイン。また、テグスのハリ感を生かした花のような形や、しなやかに垂れるビーズの束もトーホービーズだから実現したものです。

ビーズをひきたてる細部へのこだわり

工場見学を経てコラボ商品が実現し、身近にあるビーズの価値を知ることができました。昔は国内に20社ほどあったグラスビーズの会社、多くの会社は量産をするために海外へ出て技術を失ってしまいました。トーホーを含む国内3社は、それぞれに特徴があり質が良いものを今もなお生み出しています。グラスビーズは、国内で大切に守り抜いてきた世界に誇れる技術の結晶ではないでしょうか。

ビーズに触れる機会があれば、一粒一粒に込められている技術や想いを思い出してください。きっと、その価値に気づいていただけると思います。

※コラボ商品は店舗のみの取り扱いとなります